Beszéljen egy példáról a felületkezelésre az elmúlt napokból.

Megbíztak minket egy új kialakítású horgonymágnes megtervezésével és elkészítésével. A mágnest kikötőkben használják hajók és felszerelések rögzítésére.

Az egyedi igények megadják a termék méretét és a szükséges húzóerőt.

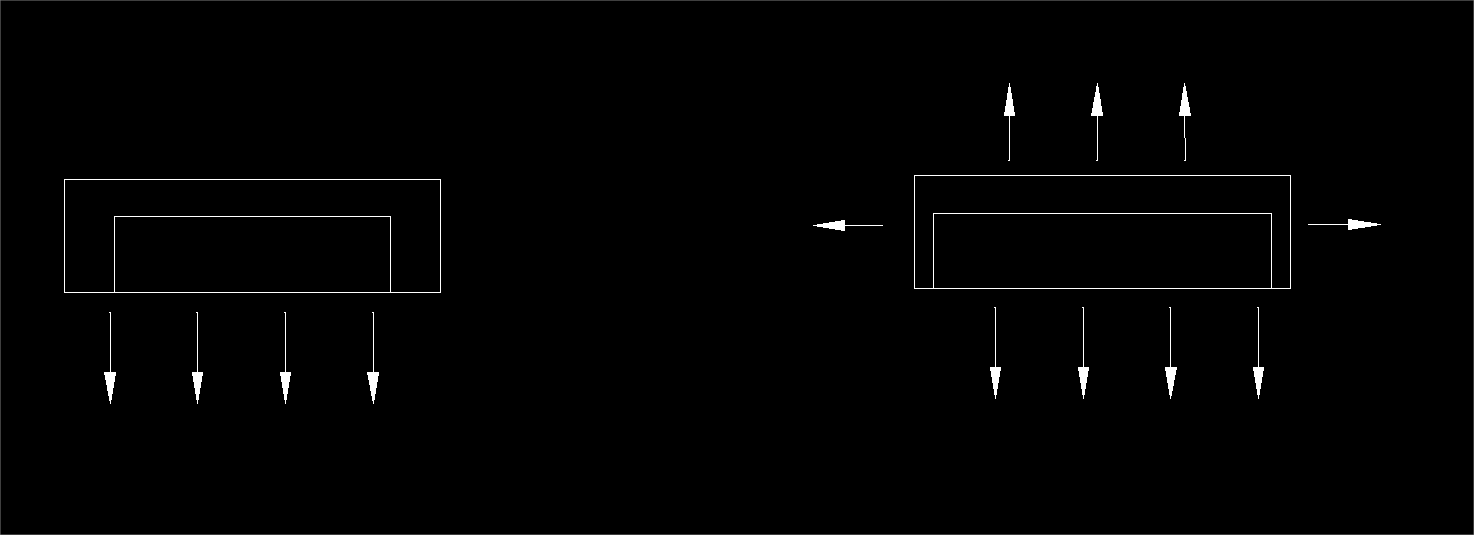

Először is meghatározzuk a horgony mágnesének méretét. A húzóerő egyik kulcsa, hogy elegendő vastagságú héjjal kell rendelkezni, különben a mágneses erő elkülönül a héj többi oldalától, ahelyett, hogy az összes erőt a kívánt oldalra helyeznénk. Ahogy az alábbi képen is látható, a két mágneses poti azonos méretű, de a jobb oldalinak nagyobb a mágnese. A jobb oldalinak nagyobb a mágneses ereje? Nem feltétlenül. Mert az erő egy része áthalad a többi oldalon, amelyek nagyobb erőt igényelnek. Míg a bal oldalinak jó a szigetelése, az összes mágneses erő az egyik oldalra koncentrálódik, így a húzóerő a legnagyobb.

Térjünk vissza a horgonymágneshez, készítettünk egy modult, a mágneskorongot az aljába helyeztük, és teszteltük az erejét. Azt mutatja, hogy több mint 1000 kg erőt képes leadni.

Az ügyfél nagyon örül annak is, hogy gyorsan elkészítettük a mintát, és nem pazaroltunk túl sok mágneses erőt, miközben növelni szeretnék az élettartamát. Azt szeretnék, hogy a sópermet-teszt eredménye több mint 300 óra legyen.

A mágnes jelenlegi felületkezelése Ni bevonatú, 5-ös fokozatú galvanizálás. Ennek ellenére a legjobb eredmény az, hogy körülbelül 150 órán át rozsdamentes marad.

Ennek egyik módja a Ni burkolat gumi bevonása. A gumi jó szigetelőanyag, amely gátolja a víz és az ionizált atomok szállítását, valamint jó kopásállósággal rendelkezik.

A burkolatnak viszont van vastagsága! Különösen a guminak. A gumi vastagsága 0,2~0,3 mm, míg a törőerő kevesebb mint 700 kg-ra esik vissza.

Ez a vastagság nagyon eltérő teljesítményt eredményez, ha azt akarjuk, hogy ugyanaz a húzóerő maradjon, hozzá kell adnunk a mágnes és a héj méretét. Ez jelentősen megnövelné a költségeket. Tekintsük az életciklust és a teljes költséget. Nyilvánvalóan nem ez a legjobb választás.

Egy másik lehetőség egy anódpálca hozzáadása a mágneshez való csatlakozáshoz, amelyet áldozati anóddal védhetünk. Ehhez azonban egy lyukat kell fúrni a házba az anódrúd helyének, ami új öntőformát igényel. Tehát ez egy lehetséges opció.

A héjnak is rozsdaproblémája van. Úgy döntöttünk, hogy festékszóróval lefestjük a héjat. De a festéknek, akárcsak a gumibevonatnak, vastagabbnak kell lennie. A teszt szerint a festék 15%-kal csökkenti a horgony húzóerejét.

Végül úgy döntöttünk, hogy krómmal vonjuk be, ami megvédi a héjat, és a mágnest minimális távolságra tartja a héjtól, hogy a mágneses teljesítmény ne csökkenjen túlságosan.

Tehát a galvanizálás korrózióállósága és a mágneses húzóerő közötti egyensúlyról van szó, meg kell találnunk a termék számára legmegfelelőbb módot, figyelembe véve az élettartamát és a költségeit.

Közzététel ideje: 2024. augusztus 24.